現場で本当に役立つ

生産設備を設計する!

やりがいが大きいです

ラップの芯を作っているのは

フィルムメーカーじゃないんだ!

就職活動中の自己分析で、理系に進んだ理由が「カラクリや工夫された構造に興味があったからだ」と気づきました。そして参加した合同説明会で、昭和丸筒の社名を見つけたのです。

「変わった社名だな」と思いブースに立ち寄り、話を聞くと、ラップやセロハンテープの芯など身近な商品が出てきて驚きました。私は、ラップのフィルムを作っているメーカーが、芯も作っていると思いこんでいたのです。自分たちが手に取るのは完成された商品だけど、そこには商品の使いやすさや品質を守る別の製品があることに気づかされました。

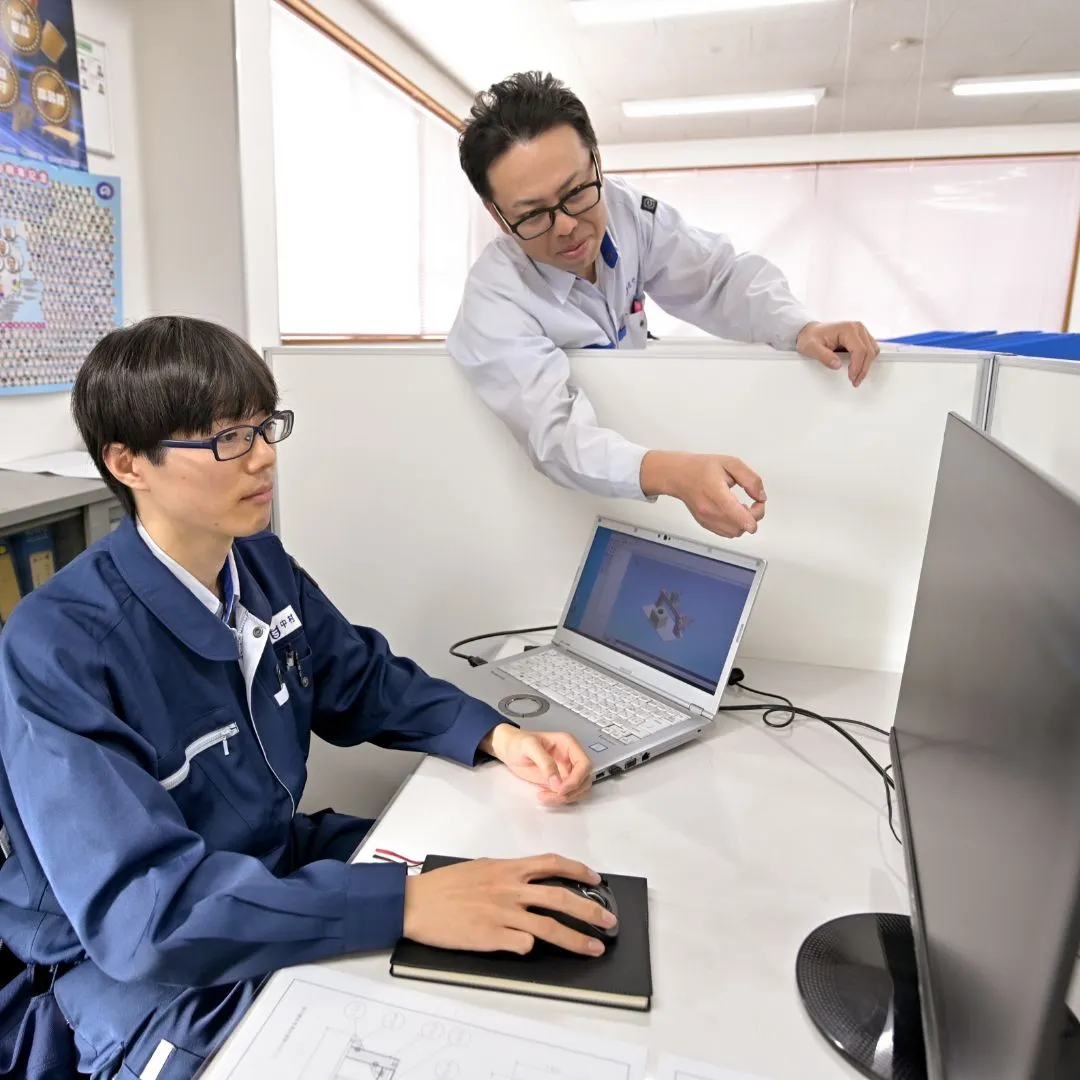

工場を見せてもらい、生産設備を内製している点にも興味をもちました。設備を購入するのではなく、自分たちで設計して組み立て、各事業所に設置して使うと説明してもらい、すごい技術力だと思いました。もう、入社に迷いはありませんでした。

設備の仕様決めから設計

そして設置工事の準備までを

担当

設備開発部は、全国にある事業所の工場に設置する生産設備の新規製作や改善を担い、電気、機械、設計の3チームで構成されています。私は設計チームに所属し、設備の仕様決めから構想設計、設備の調整と設置工事の準備までを先輩に教えてもらいながら担当しています。

設備を更新する際は、機械だけでなく、配管や他の設備との連携も考える必要があり、レイアウトや部品の材料についても勉強しながら設計をしています。例えば、部品に金属を使う場合、鉄ではサビが製品に影響するリスクがあるため、サビにくいステンレスを選ぶといった設備仕様が必要です。

私たちにとっては、製造現場の皆さんがお客様ですから、お客様に満足してもらえる、安全で質の高い設備仕様を、段取りや納期を考え、できるだけコストを抑えて設計しなければなりません。まだまだ勉強することが多いなぁと実感しています。

実際に現場の役に立てること

それが設備開発の醍醐味です

大きな設備ではないですが、小さな部品の構造を見直す新しい挑戦ができました。全て分解しないと交換できない部品があったのですが、分解せず工具を使わないことを目標に構想設計しました。そして実物が完成。手に取って理想の動きができていることに感動しました。先輩に「おぉ!」と言わせることができたのも、うれしかったです。

私たちが設計し完成した設備は、事業所に納品された後、現場のみなさんが使用します。やはり実際に現場に役に立っているとわかるのが設備開発の醍醐味です。

全国の11拠点の工場にはさまざまな生産ラインがあり、さらに材料の紙やプラスチックの種類も膨大にあるので、設備開発は機械だけでなく、製品知識も欠かせません。

今の目標は、設備の省力化、省人化です。品種が多い現場でも、オペレーターの調整作業が増えないような設備を設計できたら、一人前になれるかと考えています。

スゴイ先輩ばかり

自分の未熟さと成長を

実感します

設備を内製しているメーカーは、そう多くありません。だからこそ、それができる昭和丸筒は強いパッケージメーカーだと思います。例えば設備に不具合が起こっても、社内のメンバーがすぐに対応できます。自分たちで開発し組み立てて、調整もしているため、不具合の原因を特定するのも早いのです。設備停止のリスクを抑えて安定供給できるのは、メーカーとして最大の強みであり、魅力だと思います。実際に機械トラブルが起きたときに、先輩たちがおおよその見当をつけて即対応している様子を見たことがあり、圧倒されました。

そんな先輩から学ぶことが多い職場なので、自分の未熟さと同時に、日々成長も感じられます。失敗しても、先輩たちは「大丈夫だ」と言うだけではなく、プラスに方向転換して考えられるアイデアを出してくれます。それが昭和丸筒の企業文化で、そうした前向きさがあるからこそ、多種多様な製品を開発し、100年も続いてきたのだと思います。

一日のスケジュール SCHEDULE

メールのチェック。

業務開始前に全員でラジオ体操。その後、朝礼。

スケジュール確認

月曜日ならば、その1週間の業務の流れを考えて段取りを整える。

CADを使って設計。使いたい部品同士をつなぎ合わせる際の規格について事前調査をする。

先輩たちと食堂へ。ボリュームのある日替わり定食をモリモリ食べる。

相談・図面レビュー

先輩に自分の構想設計を見てもらって相談をし、承認をもらう。

実際に製図に入っていく。

翌日の業務を確認してから帰宅。

未来の後輩のみなさんへ MESSAGE

まず行動しましょう

違っていたら修正すればいい!

就職活動中は分からないことがいっぱいあり、答えがないことに取り組むのは不安が多いと思います。私も仕事で不安を感じたときに、先輩から「正解をピンポイントで狙うよりも、行動力と修正力を意識する方が大事だ」と教えてもらい、共感できました。頭で考えすぎているときほど、実際に行動してみて、それが違っていたら修正していく方がモヤモヤしなくていいと思います。説明会へ行こうか迷っているなら、行ってみてください。違うと思えば方向転換すればいい。みなさんと昭和丸筒でお目にかかれたら、とてもうれしいです。